茶の湯釜制作工程⑲ 着色

2週間錆びさせたら釜を良く洗い、着色作業にはいります。

釜の着色は漆を片脳油で溶いたものを焼き付けます。

この片脳油は昔トイレに置いたハエ除けの油だそうです・・・・

生正味(きじょうみ)の漆を使います。

色着けが完了したら、丸二日間釜のお湯を沸騰させ続けます、この時お湯の中にタンニン酸を入れ錆止めをします。タンニン酸で二日間煮込んだら中のお湯をこぼし、今度はタンニンを入れずに更に二日間煮込みます。煮込んだ後は実際に白湯を飲んで臭みや味を見て終了になります。

ストーブで計四日間煮込みます。

茶の湯釜制作工程⑰~⑱

⑰吹きの後片付け~型出し

吹きの翌日、分解した炉にわずかに残っているコークスや地金を取り、土間一面の砂をふるいにかけて綺麗に慣らします。

土間の掃除が終わったら型を壊して品物を取り出します。

品物が取り出されたらバリを良く落としてから中子を落とします(中子を壊して釜から抜き取る事を(中子を落とす)といいます)

⑱仕上げ~錆び着け

中子を全部落としたら、小口を素手で触りながら痛い箇所が無い様に仕上げていきます。

釜の表面も同じ様に仕上げます。

羽落ちの釜は、この時点で羽を落として羽落ち模様にしていきます。

吹いた品物は全部を同様に仕上げ釜の中と外側を水で綺麗に洗います。

洗い終わったら釜を錆び着けさせます。

1日目

14日目

撮影した時間帯が違うので少し分かりにくいかもしれませんが、約2週間錆びさせ「第二酸化鉄」という状態までにしてから着色になります。

茶の湯釜制作工程⑮~⑯

⑮吹き準備

鋳型の準備と中子の塗型が完了したら、中子を乾燥させる時と同様コークスに火をつけ乾燥炉にて一晩乾燥させます。

翌朝乾燥炉から外型、中子を出しお互いの型を合わせて鋳込みに備えます。

↓

↓

この時に同時進行で甑炉に火を入れ炉自体を良く温めます。

燃料であるコークス、踏鞴で精錬された和銑(地金)を用意します。

この他脱酸剤など必要な材料を揃えます。

⑯吹き

全ての準備が揃ったらファンを回します、炉の温度は急上昇し炎も大きくなり緊張感もでてきます。

1回目の出湯は火を入れてから約20分ほどかかります、出湯した湯は鋳型には注がないでインゴットケースに注がれます。

インゴットに注がれた湯は急冷し、インゴットを割って地金の破面を見て様子を見ます。

和銑の破面は白く縦に筋が入ったような結晶になるのが特徴です。インゴットになった和銑を割る時はガラスの様な感じです。

破面も白く地金の調整が整ったらいよいよ鋳型へ湯を注ぎます。

先ほどの写真と同様に湯をトリベ(柄杓の様な物)で湯を受けますが、この時藁灰汁を湯面に置きます。これは保温効果、ゴミ取りなどの効果があります。ゴミは溶解した和銑より軽いので湯面に浮いてきますので灰汁で集める事ができます。

つぎ手と押さえ手で同時にマッカ(型に掛ける板)に乗り、湯圧で型が浮かない様に全体重をかけて押さえます。

鋳型に湯を流し込むとガスが発生します。ガスは主に中子を抜けて型の外に出ます。

それでは吹きの様子を動画でご覧ください。

溶解が終わると甑炉を分解します。炉を立てたままにしておくと炉の中に残っている地金とコークスがくっついてしまいます。

炉を完全に分解したら溶解作業の終了になります。

無事に吹きも終わりました。左から 私 父 手伝いの松本君

12~ 中子制作編

中子とは釜の中の空洞部分になります。どんな鋳造でもそうなのですが、この作業が一番重要な作業と言っても過言ではありません。作る品物によっては中子の事を考えて、鋳型を何等分かに分けて作る場合もあります。特に原型を元に作る品物、例えば銅像などがそれになります。 釜の場合特例を除いて基本的な形が上下に抵抗なく別れる形になっているので、多物釜や造形的な形で無い限り鋳型が2個以上になる事はありません。 7番で説明した通り鐶付に関しては中が空洞ではないので中子の必要がありません。

12-1

分板(ぶいた)作り(粘土板)

分板とは品物の厚みになる部分です。鋳造技法によっては分板を使わない技法もあります。

分板は粘土で作ります

白いのは珪砂で粘土が下敷きや伸ばし棒などに着かないように振り掛けます。

写真のように伸ばす分板の厚みのスケールを左右に置き、伸ばし棒で均一に伸ばしていきます。

12-2

中子砂作り~中子込め

分板のができたら中子用の砂を作ります。外型用の砂(真土「まね」)とは違い、中子用の砂は生砂と呼ばれる粘土気の無い砂(川砂)を使います。

川砂とおがくず(緩衝剤)を良く混ぜます。おがくずは鋳込みした際、冷却時に和銑の場合約1分(3mm)ほど縮みます。この時に溶けた鉄でおがくずが焼け、中子に少しの縮み代ができます。縮み代が無いと鉄同士が引っ張り合い割れの原因になってしまいます。

中子砂とおがくずを混ぜた状態。

砂の用意ができたら外型に分板を貼ります。この時外型とこれから込める中子に分板がくっつかない様に分板に珪砂を振るって離形するようにします。

鋳型に沿って分板を貼っていきます。(上型)

下型(尻型)にも分板を貼ります。

分板を貼った型にさきほど作った中子用の砂を詰めていきます。

小口を綺麗に整えます。

12-3

上下中子合わせ

中央に開いた穴から針金を通し棒ではさみ中子と尻型を固定します。

http://www.youtube.com/watch?v=VDQaYyekf9o

12-4

中子乾燥

上下の中子を合わせたら乾燥炉に入れて一晩かけて完全に乾燥させます。

下で赤くなっているのはコークスを煽っている状態です。この後乾燥炉の戸を閉めて一晩待ちます。

12-5

中子出し~中子成形

完全に乾燥させたら中子を鋳型から出します。

http://www.youtube.com/watch?v=kYU2y6Lwh1s

型から出した中子は分板の隙間で出来たバリや上下の合わせ目の補強および成形を行います。

中子の成形が完了したら塗型をします。これは鋳物になった時、中子が剥がれ易くする効果と湯流れ(溶解した金属の事を「湯」と言います。)や、釜の内壁を綺麗にするなど様々な理由があります。

この後、塗型液が乾燥するのを待って中子の完成です。

11 型焼(焼成)

ヘラ押しが終わったら、型を良く乾燥させます。

焼成は薪で焼きます。

http://www.youtube.com/watch?v=Rhj6ob1Cmv8

焼成が終わった鋳型

焼成後、上下鋳型を擦り合わせてケキリ部分を揃えます。その時にほかの鋳型と間違えないように釜の名前を書いておきます。

この後、中型(以後中子「なかご」と呼ぶ)を作る作業にはいります。

茶の湯釜制作工程8,9 「上げ引き~ヘラ押し」

鐶付を型に埋め込んだらいよいよ模様の下地と釜の表面となる部分の作業に入ります。

荒引きの段階では50メッシュの砂でしたが、模様を施すにあたって#70→#100と砂のメッシュを細かくしていきます。これには模様関係だけではく、上下鋳型の接点の角をキチっと作るなどの理由もあります。

型に木型をセットしたら鐶付の中に詰め物をして砂が鐶付につかないようにします。乾燥した砂型の上にいきなり砂をかけてもしっかりと接着しないので、水を打ってから埴汁をかけて、#70の砂で引いていきます。

http://www.youtube.com/watch?v=r2Jqivj09EY

#70の砂をかけ終わったら木型に残っている砂を綺麗に取り、#100のすなをかけていきます。

http://www.youtube.com/watch?v=rzhcynUOszk

#100を掛け終ったら次はヘラ押し作業です。

写真では文字になっていますが、模様だと裏表が分かりにくいと思い文字にしました。

鋳造では模様などが鏡写しになるため、デザインした模様、文字などは薄紙に書いて逆さまにして鋳型に貼り付けます。貼り付けた上から文字をなぞる様に押して模様や文字を施していきます。

文字と模様をヘラ押しして反対側に打ち膚を施しました。

これは霰釜の鋳型です。横に入ってるラインは霰を打つときのガイドラインになります。

このヘラで1粒づつ霰を押していきます。

まずは基本となる霰を3粒~5粒程度押します。この時鋳型は柔らかくなっているので際の部分ではなく少し奥に入った4~5段目くらいにします。

ベースの霰が決まったら一気に作業を進めます。右の方にある大きな穴は鐶付が埋まっている部分です。白い所は砂が着いてきそうだったので離型剤(パーチングポーター)を着けて押した部分です。

打ち終わりました。この釜の霰は口元まで行っていませんので1500粒程度ですが総霰の真形釜ですと2500粒くらいにはなります。

この釜は総糸目の車軸釜です。この型は先ほどの映像でも説明しましたが、最後に木型を上げるときに少しでも砂が残っていると糸目模様にキズが付く事になるので非常に神経をつかいます。

上の釜に桐文をヘラ押ししました。

以上7・8の工程でしたが、吹き膚の説明は資料写真不足ですので後程詳しく説明したいと思います。

茶の湯釜制作 其の四~六

鐶付の製作工程

鐶付の制作工程を話す前に、少しだけ鐶付と鐶についてお話したいとおもいます。

鐶付は釜の中で唯一立体造形化された部分で、古い釜などの、製作地、時代を知るうえでもっとも重要な部分ともいえます。鬼面、遠山、獅子咬などの古様なものから。植物や動物、昆虫など様々なデザインの鐶付があります。鐶付はみなさんもご存じのとおり釜を持ち運ぶときに鐶を通します、本来、鐶は釜師の仕事ではなく打ち物師の仕事でした。有名なのが室町時代末期の「甲冑師:金森徳元」の作があり、近代では寺西宗山先生の作があります。

①鐶付の原型製作

鐶付は釜本体とは別に鋳型を作り出来た鋳型を釜の鋳型に埋め込んで作ります。釜1つ1つで鐶付と釜の接地面のアール(曲線)が違うので鐶付の型はその釜専用の鋳型となります。

まずは粘土で原型を作り石膏で型取りします。

写真の白い部分は挽いた鋳型から石膏で型どった鐶付の原型製作用の台座です。この台座は釜のアールと同じになるのでこの段階で狂いが無いようにしなくてはなりません。

写真では鐶付の種類が違ってますが、石膏で型取った原型です。原型の中央に出っ張った部分がありますが、そこが鐶付の穴になる部分です。

石膏原型ができたら、離型剤を良く塗って鐶付の鋳型用の土をつけていきます。この土は鐶付の模様などがよく写る様に細かい砂と埴汁を混ぜて半年~1年寝かせたものを使います。

釜1つに対して鐶付は2つあるのですが予備も含めて3つづつ作ります。このあと乾燥炉でよく乾かしてから焼成します。

焼成してるとこを上から見たところです。下で赤くなっているのは炭で、鐶付焼成用に細かくしてあります。

焼成が完了した鐶付の鋳型です。このあと凹んだ所に同じ土で作った棒をつけ再度焼成していきます。

棒を付けて焼きあがったら鐶付の鋳型の完成です。

このあと上型に埋め込んでいきます。

茶の湯釜制作工程 其の3 荒挽き

木型を型枠にセットします。前、横、上から木型と型枠とのバランスをシッカリ確認します。

型枠に木型がセットできたら埴汁(粘土を水で溶いた液体)を型枠に良く塗り込み、荒挽き用の砂を入れてよく叩いて〆ていき木型を回します。

こちらの動画をご覧ください。

この砂が一番荒目の砂で、鋳造時に発生するガスが抜けるように荒目の砂を下地に使います。次に#50の砂を埴汁と水で溶いた50砂をかけて挽いていきます。

こちらの動画をご覧ください。

この後挽き終わった鋳型を良く乾燥させてから鐶付の埋め込み作業に移ります。

茶の湯釜製作工程 其の2 図案~木型制作

①で作った図案を元に木型の制作に入りたいと思います。

図案に紙を当てトレーシングペーパーで狂い無く写していきます。写した紙をあらかじめ切断しておいた鉄板にあてて貼り付けてカットソーや金ばさみなどで切断していきます。この時、中子(中型)を鋳型の中で浮かせるためのハバキのラインも決めていきます。

軸がすべての線のベースになります。上型と下型の合わせ目のラインも軸からズレていると大変な事になっていまいます。

右にかいてある「トウサイ」とは上型下型を合わせた時にズレないようにするための凸凹です。

この木型を型枠にセットして荒挽き作業をします。

茶の湯釜制作工程 其の1 「アイデア~図案制作」

1、日本伝統工芸展のような公募展用に製作する時はデザインを重視したイメージで考えていきます。

また、すでに形の決まっている釜(真形釜、阿弥陀堂、など)は資料を見ながら現在の炉のサイズに合わせたりして考えていきます。

フルオーダーの釜の場合は、サイズ、デザイン、鐶付のデザイン、蓋とツマミなど細かい部分での調整があります。それでは、大きく分けた3つの種類で説明していきます。

「公募展用作品のデザイン」

この場合はアイデアの段階ですでに作品の全容が決まるくらい図案がシビアになってきます。

今、自分が表現したい形や模様などを立体的なイメージでスケッチしていきます。この時大切なのが「デッサン力」と言われる技術で、私は「物を見る目」「観察力」「表現力」と言うような感覚でとらえています。作りたい作品のイメージが思いついたらとにかく紙に書くのが大切に になります。 時には1つの作品のイメージスケッチでスケッチブック1冊以上使う場合もあります。イメージスケッチができたら次は図案におこしていきます。縦、横、高さのバランスを考えながらも茶の湯釜としての機能もわすれてはいけません。

「決まった形の釜のデザイン」

すでに形が完成している釜については、デザインよりもサイズや模様、形などの表現の正確さが重要になってきます。正確にものを見れないとしっかりとした釜は作れないでしょう。ここでもやはり「デッサン力」が必要になります。真形釜であっても口の形状から羽の形状まで細部にわたりよく考えられた形になっています。資料をよく見ながら図案化していきます。

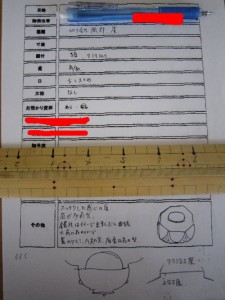

「フルオーダーの釜」

この場合は前に述べた2つとは異なります。

写真のような注文書をお客様と良く話し合い決めていきます。決めた事を忠実に再現しなくてはならないので図案を作る前の段階が1番重要かもしれません。話し合って決めた、サイズやデザインをもとに図案を制作していきます。

図案制作

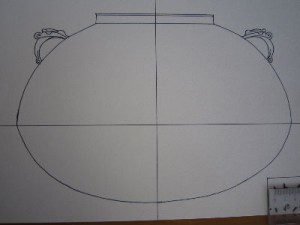

いままで述べた3つを考えて製図作業に入ります。デザインが決まると細かい部分のサイズ調整をしながら木型の元となる図案を書いていきます。

縦のセンターラインを決め、上下鋳型の合わせ目であるケキリの線を決めます。鐶付やツマミのデザインもこの時にシッカリ決めていきます。模様や銘文などもこの時に決めて後の作業でヘラ押しをするときに間違わないようにします。(あとでヘラ押し作業の時に詳しく説明)以上がデザインから図案までの説明となります。次回は、木型の制作を説明致します。